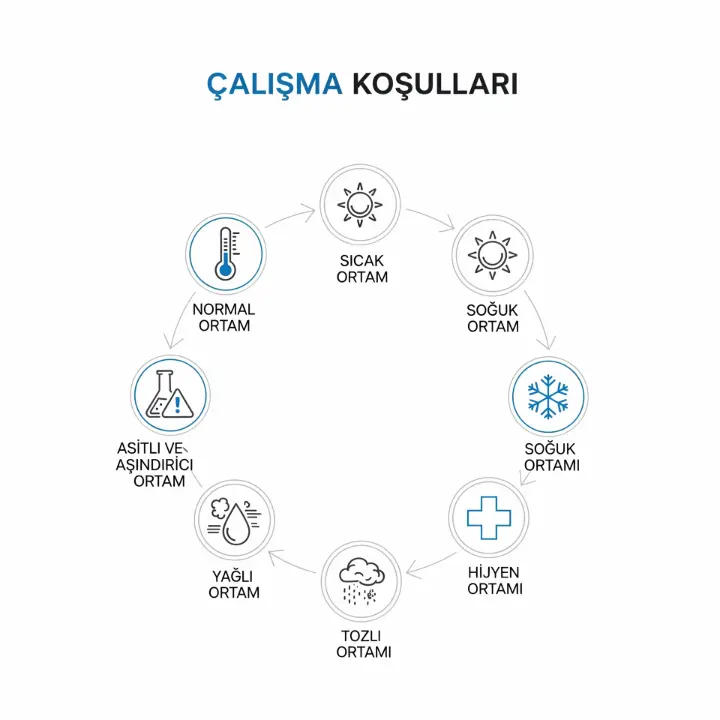

Endüstriyel üretimde, bir makinenin toplam performansı, en küçük parçasının dayanıklılığı kadardır. Bir contanın şişmesi, bir kayışın kopması veya bir hortumun çatlaması, sadece o parçanın maliyetiyle değil, saatlerce süren üretim kayıplarıyla ölçülür. 6genpack olarak, size doğru yedek parçayı sunmanın ötesinde, bu parçanın makinenizin çalıştığı zorlu koşullara ne kadar süre dayanacağını öngörmenizi sağlayacak teknik bilgiyi de sunmayı hedefliyoruz. Bu rehberde, uluslararası standartlar ışığında, endüstriyel komponentlerin performansını doğrudan etkileyen temel çalışma ortamlarını ve malzeme seçiminde dikkat etmeniz gereken kritik noktaları ele alacağız.

1. Termal Şartlar (Sıcak ve Soğuk Ortamlar) Mekanik parçaların çalıştığı sıcaklık aralığı, malzemenin boyutsal kararlılığını ve mekanik özelliklerini doğrudan etkiler.

Zorluklar: Yüksek sıcaklıklar, polimerlerin (kauçuk, plastik) termal yaşlanmasını hızlandırır, malzemeyi sertleştirir ve çatlamalara yol açar. Düşük sıcaklıklar ise "camsı geçiş sıcaklığı" altına inildiğinde malzemenin esnekliğini kaybetmesine ve kırılganlaşmasına neden olur.

Standartlar ve Çözümler: Malzeme seçimi yaparken, ürünün teknik veri föyünde belirtilen çalışma sıcaklığı aralığına dikkat edin. Yüksek sıcaklıklar için Silikon (VMQ) veya Florokarbon (FKM/Viton®) gibi malzemeler +200°C ve üzeri sıcaklıklarda dahi stabilitesini korurken, soğuk ortamlar için özel formüle edilmiş EPDM veya Silikon -50°C'ye varan sıcaklıklarda bile esnekliğini yitirmez.

2. Hijyenik ve Gıda ile Temas Eden Ortamlar Gıda, ilaç ve biyoteknoloji endüstrilerinde, ürünle temas eden her bileşenin katı hijyen ve güvenlik protokollerine uyması gerekir.

Zorluklar: Malzemeden ürüne kimyasal sızıntı (migrasyon), bakteri üremesi ve yetersiz temizlenebilirlik.

Standartlar ve Çözümler: Bu sektörlerde kullanılacak parçaların FDA 21 CFR 177.2600 (Amerikan Gıda ve İlaç Dairesi) ve/veya (EU) 10/2011 (Avrupa Birliği) yönetmeliklerine uygunluğu belgelenmiş olmalıdır. Bu standartlar, malzemenin gıdayla temas ettiğinde güvenli olduğunu ve zararlı madde sızdırmadığını garanti eder. Genellikle gıda sınıfı Silikon, EPDM ve özel Poliüretan (PU) malzemeler bu gereksinimleri karşılar.

3. Aşındırıcı ve Tozlu Ortamlar Maden, tarım, seramik veya çimento gibi sektörlerde, parçalar sürekli olarak aşındırıcı partiküllerin bombardımanına maruz kalır.

Zorluklar: Malzeme yüzeyinde hızlı fiziksel aşınma, boyutsal kayıplar ve kullanım ömrünün dramatik şekilde kısalması.

Standartlar ve Çözümler: Bir malzemenin aşınma direncini ölçmek için en yaygın kabul gören standartlardan biri DIN 53516 veya ISO 4649 testidir. Bu test, malzemenin belirli bir sürtünme altında ne kadar hacim kaybettiğini ölçer. Düşük hacim kaybı, yüksek aşınma direnci anlamına gelir. Poliüretan (PU) ve doğal kauçuk (NR) gibi malzemeler, bu testlerde genellikle üstün performans gösterir.

4. Yağlı, Nemli ve Kimyasal Ortamlar Hemen hemen her endüstriyel ortamda, parçalar bir tür yağa, grese, hidrolik sıvıya, temizlik kimyasalına veya suya maruz kalır.

Zorluklar: Kimyasallar ve yağlar, polimerlerin moleküler yapısını bozarak şişmeye, yumuşamaya, erimeye veya sertleşerek parçalanmaya neden olabilir.

Standartlar ve Çözümler: Bir malzemenin sıvılara karşı direncini değerlendirmek için ISO 1817 standardı kullanılır. Bu standart, malzemenin belirli bir sıvı içinde bekletildikten sonra hacim, ağırlık ve sertliğindeki değişimi test eder. Petrol bazlı yağlar ve yakıtlar için Nitril (NBR) en yaygın ve ekonomik çözümdür. Daha agresif kimyasallar, asitler ve bazlar için ise EPDM ve Florokarbon (FKM/Viton®) gibi malzemeler üstün direnç gösterir.

Sonuç: Endüstriyel bir komponent seçimi, sadece ölçü ve şekilden ibaret değildir. Parçanın çalışacağı ortamın tüm zorluklarını göz önünde bulundurmak ve uluslararası standartlara uygun, doğru malzemeyi seçmek, uzun vadede üretim verimliliğinizi ve karlılığınızı doğrudan etkiler. 6genpack olarak, sunduğumuz her ürünün teknik özelliklerini ve uluslararası standartlara uygunluğunu şeffaf bir şekilde paylaşarak, işletmeniz için en doğru ve en dayanıklı yatırımı yapmanıza yardımcı oluyoruz.