Nella produzione industriale, la performance totale di una macchina è pari alla durabilità del suo componente più piccolo. Il rigonfiamento di una guarnizione, la rottura di una cinghia o la fessurazione di un tubo si misurano non solo dal costo di quel pezzo, ma da ore di produzione perse. In 6genpack, non ci limitiamo a fornirvi il ricambio giusto; miriamo a fornire le conoscenze tecniche che vi consentano di prevedere per quanto tempo quel pezzo resisterà nelle difficili condizioni in cui opera la vostra macchina. In questa guida, esamineremo, alla luce degli standard internazionali, gli ambienti operativi primari che influenzano direttamente le prestazioni dei componenti industriali e i punti critici da considerare nella selezione dei materiali.

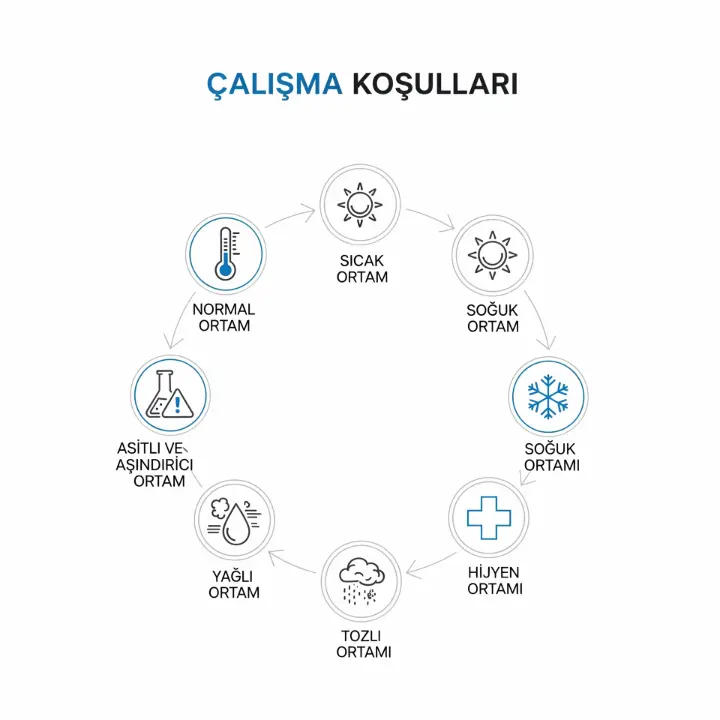

1. Condizioni Termiche (Ambienti Caldi e Freddi) L'intervallo di temperatura in cui operano le parti meccaniche influisce direttamente sulla stabilità dimensionale e sulle proprietà meccaniche del materiale.

Sfide: Le alte temperature accelerano l'invecchiamento termico dei polimeri (gomma, plastica), causando l'indurimento e la fessurazione del materiale. Le basse temperature, d'altra parte, fanno perdere al materiale la sua flessibilità e lo rendono fragile quando scende al di sotto della sua "temperatura di transizione vetrosa".

Standard e Soluzioni: Quando si seleziona un materiale, prestare attenzione all'intervallo di temperatura di esercizio specificato nella scheda tecnica del prodotto. Per le alte temperature, materiali come il Silicone (VMQ) o il Fluorocarburo (FKM/Viton®) mantengono la loro stabilità anche a temperature di +200°C e oltre, mentre per gli ambienti freddi, formulazioni speciali di EPDM o Silicone conservano la loro flessibilità anche a temperature fino a -50°C.

2. Ambienti Igienici e a Contatto con Alimenti Nelle industrie alimentari, farmaceutiche e biotecnologiche, ogni componente che entra in contatto con il prodotto deve rispettare rigidi protocolli di igiene e sicurezza.

Sfide: Migrazione chimica dal materiale al prodotto, crescita batterica e pulibilità inadeguata.

Standard e Soluzioni: Le parti utilizzate in questi settori devono essere certificate conformi alle normative FDA 21 CFR 177.2600 (U.S. Food and Drug Administration) e/o (UE) 10/2011 (Unione Europea). Questi standard garantiscono che il materiale sia sicuro per il contatto con gli alimenti e non rilasci sostanze nocive. Tipicamente, materiali come il Silicone per uso alimentare, l'EPDM e speciali Poliuretani (PU) soddisfano questi requisiti.

3. Ambienti Abrasivi e Polverosi In settori come l'industria mineraria, l'agricoltura, la ceramica o il cemento, i componenti sono costantemente sottoposti al bombardamento di particelle abrasive.

Sfide: Rapida usura fisica della superficie del materiale, perdita dimensionale e una drastica riduzione della vita utile.

Standard e Soluzioni: Uno degli standard più accettati per misurare la resistenza all'abrasione di un materiale è il test DIN 53516 o ISO 4649. Questo test misura quanto volume perde un materiale sotto una specifica quantità di attrito. Una bassa perdita di volume indica un'elevata resistenza all'abrasione. Materiali come il Poliuretano (PU) e la gomma naturale (NR) mostrano generalmente prestazioni superiori in questi test.

4. Ambienti Oleosi, Umidi e Chimici In quasi ogni ambiente industriale, i componenti sono esposti a qualche forma di olio, grasso, fluido idraulico, prodotti chimici per la pulizia o acqua.

Sfide: Sostanze chimiche e oli possono degradare la struttura molecolare dei polimeri, causandone il rigonfiamento, l'ammorbidimento, la fusione o l'indurimento e la disintegrazione.

Standard e Soluzioni: Lo standard ISO 1817 viene utilizzato per valutare la resistenza di un materiale ai liquidi. Questo standard testa la variazione di volume, peso e durezza di un materiale dopo essere stato immerso in un liquido specifico. Per oli e carburanti a base di petrolio, il Nitrile (NBR) è la soluzione più comune ed economica. Per sostanze chimiche più aggressive, acidi e basi, materiali come l'EPDM e il Fluorocarburo (FKM/Viton®) offrono una resistenza superiore.

Conclusione: La selezione di un componente industriale va oltre la semplice dimensione e forma. Considerare tutte le sfide dell'ambiente operativo del pezzo e scegliere il materiale giusto conforme agli standard internazionali influenzerà direttamente la vostra efficienza produttiva e la vostra redditività a lungo termine. In 6genpack, condividiamo in modo trasparente le specifiche tecniche e la conformità agli standard internazionali di ogni prodotto che offriamo, aiutandovi a fare l'investimento più corretto e duraturo per la vostra attività.