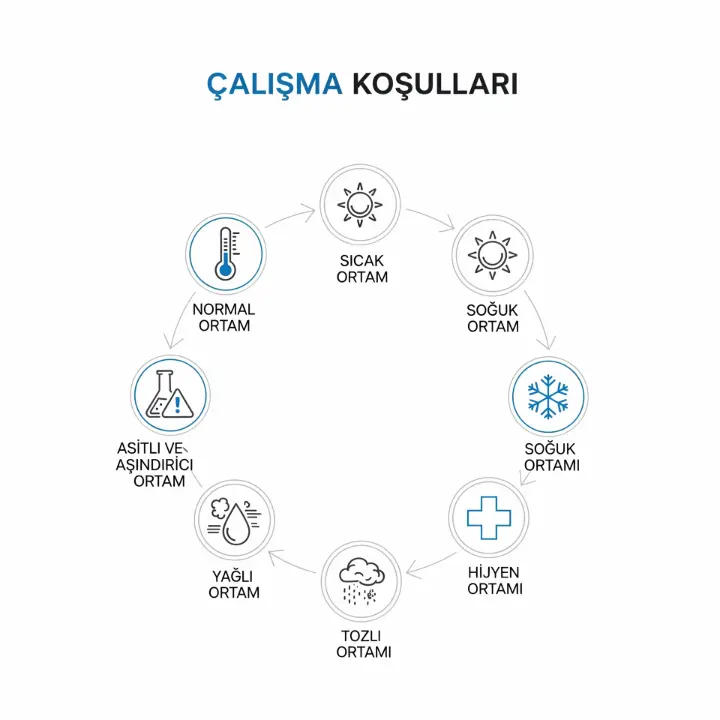

In der industriellen Fertigung ist die Gesamtleistung einer Maschine nur so gut wie die Haltbarkeit ihres kleinsten Teils. Das Aufquellen einer Dichtung, der Riss eines Riemens oder das Brechen eines Schlauchs wird nicht nur an den Kosten dieses Teils gemessen, sondern an Stunden verlorener Produktion. Bei 6genpack wollen wir Ihnen nicht nur das richtige Ersatzteil liefern, sondern auch das technische Wissen, mit dem Sie vorhersagen können, wie lange dieses Teil unter den rauen Bedingungen, unter denen Ihre Maschine arbeitet, halten wird. In diesem Leitfaden behandeln wir, unter Berücksichtigung internationaler Standards, die grundlegenden Betriebsumgebungen, die die Leistung von Industriekomponenten direkt beeinflussen, und die entscheidenden Punkte, die Sie bei der Materialauswahl beachten müssen.

1. Thermische Bedingungen (Heiße und kalte Umgebungen) Der Temperaturbereich, in dem mechanische Teile arbeiten, beeinflusst direkt die Maßhaltigkeit und die mechanischen Eigenschaften des Materials.

Herausforderungen: Hohe Temperaturen beschleunigen die thermische Alterung von Polymeren (Gummi, Kunststoff), was das Material verhärtet und zu Rissen führt. Niedrige Temperaturen hingegen führen dazu, dass das Material seine Flexibilität verliert und spröde wird, wenn die "Glasübergangstemperatur" unterschritten wird.

Normen und Lösungen: Achten Sie bei der Materialauswahl auf den im technischen Datenblatt des Produkts angegebenen Betriebstemperaturbereich. Für hohe Temperaturen behalten Materialien wie Silikon (VMQ) oder Fluorkarbon (FKM/Viton®) ihre Stabilität auch bei Temperaturen von +200°C und mehr, während für kalte Umgebungen speziell formulierte EPDM oder Silikon ihre Flexibilität auch bei Temperaturen bis zu -50°C beibehalten.

2. Hygienische und Lebensmittelkontaktumgebungen In der Lebensmittel-, Pharma- und Biotechnologieindustrie muss jede Komponente, die mit dem Produkt in Berührung kommt, strenge Hygiene- und Sicherheitsprotokolle erfüllen.

Herausforderungen: Chemische Migration vom Material zum Produkt, Bakterienwachstum und unzureichende Reinigungsfähigkeit.

Normen und Lösungen: Teile, die in diesen Sektoren verwendet werden, müssen nach FDA 21 CFR 177.2600 (U.S. Food and Drug Administration) und/oder (EU) 10/2011 (Europäische Union) zertifiziert sein. Diese Normen garantieren, dass das Material für den Lebensmittelkontakt sicher ist und keine schädlichen Stoffe abgibt. In der Regel erfüllen lebensmittelechtes Silikon, EPDM und spezielle Polyurethan (PU)-Materialien diese Anforderungen.

3. Abrasive und staubige Umgebungen In Branchen wie Bergbau, Landwirtschaft, Keramik oder Zement sind Teile ständig dem Beschuss durch abrasive Partikel ausgesetzt

Herausforderungen: Schneller physikalischer Verschleiß der Materialoberfläche, Maßverluste und eine drastische Verkürzung der Lebensdauer.

Normen und Lösungen: Einer der anerkanntesten Standards zur Messung der Abriebfestigkeit eines Materials ist der DIN 53516 oder ISO 4649 Test. Dieser Test misst, wie viel Volumen ein Material unter einer bestimmten Reibung verliert. Ein geringer Volumenverlust bedeutet eine hohe Abriebfestigkeit. Materialien wie Polyurethan (PU) und Naturkautschuk (NR) zeigen bei diesen Tests in der Regel eine überlegene Leistung.

4. Ölige, feuchte und chemische Umgebungen In fast jeder industriellen Umgebung sind Komponenten irgendeiner Form von Öl, Fett, Hydraulikflüssigkeit, Reinigungschemikalien oder Wasser ausgesetzt.

Herausforderungen: Chemikalien und Öle können die Molekularstruktur von Polymeren zerstören, was zu Schwellungen, Erweichen, Schmelzen oder Verhärten und Zerfallen führt.

Normen und Lösungen: Die Norm ISO 1817 wird verwendet, um die Beständigkeit eines Materials gegenüber Flüssigkeiten zu bewerten. Diese Norm prüft die Veränderung von Volumen, Gewicht und Härte eines Materials, nachdem es in eine bestimmte Flüssigkeit getaucht wurde. Für erdölbasierte Öle und Kraftstoffe ist Nitril (NBR) die gebräuchlichste und wirtschaftlichste Lösung. Für aggressivere Chemikalien, Säuren und Basen bieten Materialien wie EPDM und Fluorkarbon (FKM/Viton®) eine überlegene Beständigkeit.

Fazit: Die Auswahl einer Industriekomponente ist mehr als nur Größe und Form. Die Berücksichtigung aller Herausforderungen der Betriebsumgebung des Teils und die Auswahl des richtigen Materials gemäß internationalen Standards wird Ihre Produktionseffizienz und Rentabilität langfristig direkt beeinflussen. Bei 6genpack teilen wir transparent die technischen Spezifikationen und die Konformität mit internationalen Standards für jedes von uns angebotene Produkt, um Ihnen zu helfen, die richtigste und langlebigste Investition für Ihr Unternehmen zu tätigen.